Гальванические ванны производства KXP Plast

Ванны промывочные

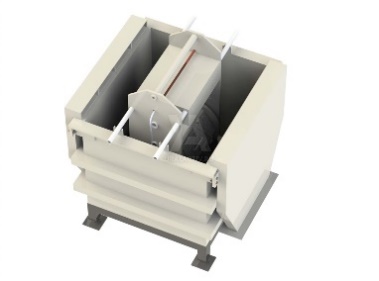

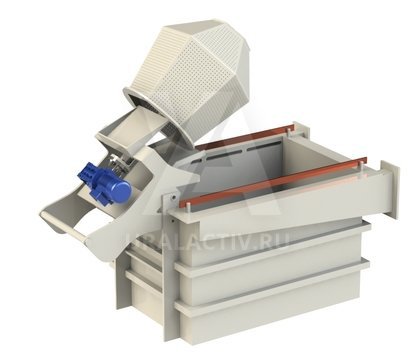

Барабанные ванны

Колокольные ванны

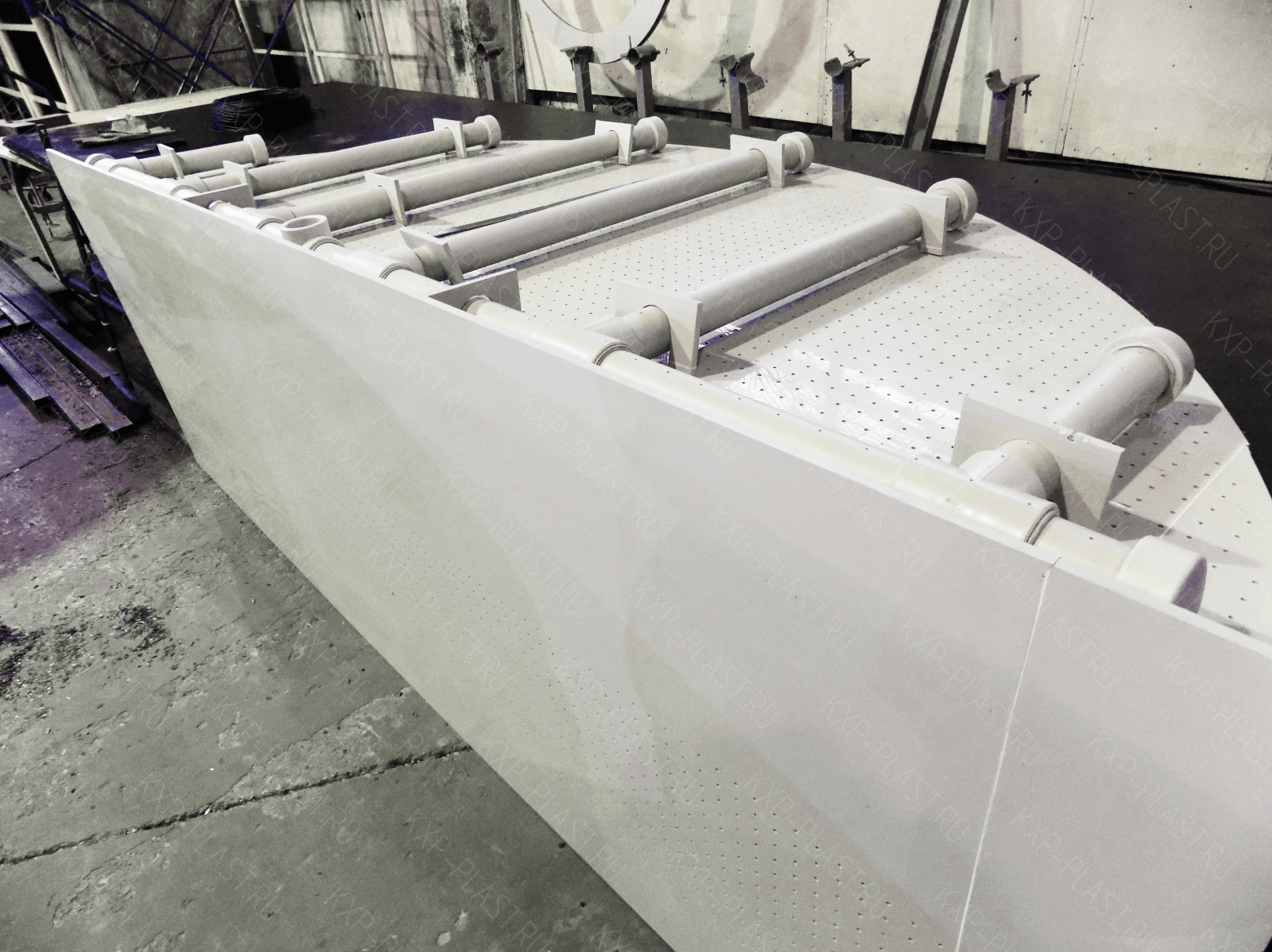

Барботажная система

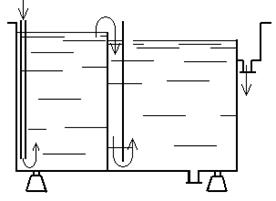

Ванны каскадной промывки

Гальванические ванны

Гальванические ванны

Бортовые отсосы

Компания «KXP-Grupp» изготавливает гальванические ванны из полипропилена, которые активно используются в разных производственных процессах, в частности в сфере подготовки металлических изделий для дальнейшей эксплуатации.

Данные емкости являются верными помощниками в тех случаях, когда требуется очистить поверхность металла от загрязнений, коррозии, смазки и других инородных тел.

Комплектация Гальванических ванн

Дополнительно ванны могут быть укомплектованы: Опорами-ловителями, вытяжной крышкой, нагревательными элементами, решетчатым настилом, механизмом качания штанг, датчиками температуры, столами для поверхностной обработки, барботажной системой, бортовыми отсосами.

При необходимости гальванические ванны из полиэтилена/полипропилена футеруются ПВХ или ПВДФ.

Виды гальванических ванн

хромирование деталей

Хромирование применяется для защиты металлов от коррозии и для декоративной отделки поверхности изделий. Химически стойкие хромовые покрытия обладают значительной пористостью и без подслоя не обеспечивают надежной зашиты железа от коррозии, так как в гальванопаре железо - хром железо является анодом. Поэтому обычно хромовые покрытия осаждают на предварительно нанесенные слои меди толщиной 20-40 мкм и никеля 10-15 мкм.

Осажденный на поверхность блестящих медных и никелевых покрытий хром, несмотря на малую толщину слоя, значительно повышает их коррозионную стойкость и придает поверхности изделий красивый внешний вид.

Высокая твердость, низкий коэффициент трения, жаростойкость и хорошая химическая устойчивость обеспечивают деталям, покрытым хромом, высокую износостойкость в особо тяжелых условиях эксплуатации. Хромирование широко применяют для повышения твердости и износостойкости различного мерительного и режущего инструмента, трущихся деталей приборов и машин. Большой эффект дает хромирование пресс-форм при изготовлении изделий из пластмасс. Хромирование применяется также в производстве отражателей; хотя коэффициент отражения света у хрома несколько ниже, чем у серебра, он сохраняет блеск в течение длительного времени. В зависимости от назначения изделий толщина хромового покрытия колеблется от 5 мкм до нескольких сотен.

Будьте внимательны! При проектировании гальванической линии хромирования очень важно правильно подобрать современные очистные сооружения, так технология очистки сточных вод от хрома впоследствии входит в стоимость готовых изделий.

В зависимости от режима электроосаждения могут быть получены хромовые покрытия с различными свойствами:

- при температуре 65-80°С и сравнительно невысоких плотностях тока (15-25 А/дм2) осаждается эластичное и беспористое покрытие, так называемый «молочный хром», отличающееся невысокой твердостью;

- при температуре 45-60°С и средних значениях плотностей тока (30-100 А/дм2) хромовое покрытие обладает зеркальным блеском и имеет наивысшую твердость и износостойкость;

- при низких температурах (до 40°С) и высокой плотности тока происходит осаждение хромовых покрытий серого цвета, характеризующихся высокой твердостью и хрупкостью.

Для получения твердых блестящих покрытий применяют следующий состав электролита (г/л) и режим хромирования:

Хромовый ангидрид - 150-250 г/л

Кислота серная - 1,5-2,5 г/л

Выход по току = 12-13

Температура = 45-60°С

Плотность тока = 15-50 А/дм2

Качество получаемых хромовых покрытий зависит от соотношения количества хромового ангидрида и серной кислоты. Величина его должна быть 100:1. Уменьшение отношения (50:1) приводит к ухудшению рассеивающей и кроющей способности. Для обеспечения хорошей прочности сцепления следует выдержать детали в ванне без тока для того, чтобы они приняли температуру электролита и в начальный момент хромирования дать так называемый «толчок тока» на 0,5-I мин, повысив плотность тока в 2-3 раза по сравнению с рабочей, а затем плавно снизить ее до нормального значения.

Увеличение трехвалентного хрома в электролите приводит к ухудшению качества покрытия, которые становятся темными и хрупкими. Примеси железа влияют примерно так же, как и трехвалентный хром. Очень вредной примесью является азотная кислота. При содержании ее в количестве 1 г/л необходимо значительно повышать плотность тока, а при увеличении - нормальное проведение процесса хромирования уже невозможно.

При хромировании применяют аноды из чистого свинца или сплава свинца с 4-6% сурьмы марки. Аноды изготовляют из стержней диаметром 10-15 мм или листов. Растворимые аноды применять нецелесообразно, так как хром растворяется преимущественно в виде трехвалентных ионов. Отношение между поверхностью анодов и катодов должно находиться в пределах от 1:2 до 2:3. Свинцовые аноды в процессе работы покрываются слоем хромовокислого свинца, затрудняющего работу. Поэтому ежедневно рекомендуется очищать их стальными щетками. В перерывах между работой аноды вынимают из ванны и погружают в воду

Дефекты при эксплуатации электролита хромирования и способы их устранения

|

Дефект |

Причина дефекта |

Способ устранения |

| На деталях имеются не хромированные участки | Низкая плотность тока | Дать толчок тока в начале процесса |

| Взаимное экранирование деталей | Изменить положение деталей в ванне | |

| Коричневые пятна на покрытии | Примеси железа | Заменить часть электролита новым |

| Недостаток серной кислоты | Добавить серную кислоту | |

| Избыток трехвалентного хрома | Проработать электролит под током при большой поверхности анодов | |

| Дендриты хрома на углах и острых краях | Высокая плотность тока на острых краях | Закруглить края, установить специальные экраны |

| Отслаивание покрытия | Плохая подготовка поверхности деталей | Улучшить подготовку |

| Перерыв тока в процессе хромирования | Предотвратить перерывы тока | |

| Недостаточный прогрев деталей перед хромированием | Прогреть детали | |

| Матовые осадки хрома, трудности при полировке деталей | Низкая температура электролита | Повысить температуру электролита |

| Высокая плотность тока | Снизить плотность тока | |

| Недостаток хромового ангидрида | Добавить хромовый ангидрид | |

| Примеси железа | Проработать электролит | |

| Темные осадки, растворение свинцовой обкладки ванны | Наличие азотной кислоты в электролите | Заменить электролит |

Для приготовления стандартного электролита хромирования раздробленные куски хромового ангидрида загружают в ванну с водой, подогретой до 60-80°С. Растворение хромового ангидрида ведут при тщательном перемешивании. Так как технический хромовый ангидрид всегда содержит некоторое количество серной кислоты, то перед введением в ванну серной кислоты необходимо произвести анализ на ее содержание. После проведения анализа добавляют недостающее количество серной кислоты и прорабатывают электролит под током.

Процесс хромирования протекает с сильным газовыделением при котором через бортовые отсосы улетучиваются мельчайшие капли электролита в виде тумана. В качестве мер по борьбе с испарением электролита применяют поплавки из полиэтилена, полихлорвинила или другого химически стойкого вещества. Слой поплавков снижает потери электролита, так как пузырьки газа задерживаются и лопаются на поверхности поплавков. При этом слой поплавков уменьшает также расход энергии на подогрев электролита, предохраняя зеркало электролита от остывания. В последнее время для этой же цели применяют специальную добавку «хромин», которая создаст тонкий слой пены на поверхности электролита, препятствуя его испарению.

Саморегулирующийся электролит хромирования

Стандартный электролит хромирования имеет некоторые недостатки. Он очень чувствителен к колебанию температуры, допуская незначительное отклонение (± 2°С) от рабочего режима процесса. Необходимо также поддерживать постоянную плотность тока и следить за соотношением между концентрациями хромового ангидрида и серной кислоты, что связано с частой корректировкой электролита.

Эти недостатки устраняют в саморегулирующемся электролите с автоматически регулируемой концентрацией сульфат ионов. Сульфат ионы вводят в электролит в виде труднорастворимого сульфата стронция, взятого в избытке, с тем, чтобы часть его находилась в виде осадка на дне ванны. По мере уменьшения концентрации ионов SO42- в растворе осадок растворяется, пополняя убыль этих ионов. Концентрация сульфат ионов является постоянной и составляет 2,5 г/л. Состав электролита (г/л) и режим хромирования:

Хромовый ангидрид - 260-300 г/л

Стронций сернокислый - 5,5-6,5 г/л

Калий кремнефтористоводородный - 18-20 г/л

Выход по току = 17-19

Температура = 55-65°С

Плотность тока = 40-80 А/дм2

Электролит мало чувствителен к колебанию температуры и плотности тока и позволяет получать хромовые покрытия е производительностью и 1,5 раза выше, чем в стандартном. Введение в электролит кремнефторида калия способствует стабильности электролита, однако наличие ионов фтора приводит к быстрому разрушению свинцовой футеровки хромовых ванн. Поэтому взамен свинца ванны футеруют керамикой, фторопластом н другими стойкими материалами толщиной 2-3 мм. Из-за разрушающего действия саморегулирующегося электролита аноды изготовляют не из чистого свинца, а из свинцово-оловянного сплава с содержанием олова до 10%. Так как этот электролит оказывает растравливающее действие на поверхность стальных деталей, особенно па внутренние полости и отверстия, то сложнопрофилированные детали не рекомендуется покрывать в саморегулирующихся электролитах.

Разработан саморегулирующийся электролит с добавкой препарата ДХТИ-10, который значительно повышает кроющую и рассеивающую способности электролита.

Из электролитов, не требующих нагревания, применяют тетрахроматный электролит хромирования. Этот электролит имеет повышенную рассеивающую н кроющую способности и обладает высоким выходом по току. В нем можно покрывать сложнопрофилированные детали без вспомогательных анодов. Состав электролита (г/л) и режим хромирования:

Хромовый ангидрид - 350-400 г/л

Кислота серная - 1,5-3,0 г/л

Едкий натр - 40-60 г/л

Выход по току = 25-30

Температура = 15-25°С

Плотность тока = 40-80 А/дм2

За счет связывания большей части хромовой кислоты едким натром агрессивность электролита резко снижается, и в нем можно непосредственно хромировать детали из стали, латуни, цинковых сплавов и др. Поскольку плотность тока в тетрахроматных электролитах высокая, необходимо интенсивное охлаждение его, с тем, чтобы температура электролита не превышала 25°С.

Покрытие, полученное из тетрахроматного электролита, имеет низкие внутренние напряжения н пониженную пористость, вследствие чего они могут применяться для защиты основного металла без подслоя меди н никеля.

Недостатком тетрахроматного электролита является низкая твердость покрытия (3500-4000 МПа), что не позволяет использовать их для защиты трущихся деталей от механического износа. Кроме того, тетрахроматные электролиты нецелесообразно использовать для декоративной отделки, так как осадки хрома получаются серыми, матовыми и доведение их до высокого блеска с помощью полирования связано с большой трудоемкостью.

Для приготовления тетрахроматного электролита растворяют необходимое количество хромового ангидрида в воде и определяют содержание сульфатов в растворе. В отдельной емкости растворяют едкий натр и осторожно приливают его к раствору хромового ангидрида. После охлаждения раствора в него вводят недостающее количество серной кислоты. Электролит требует проработки под током.

Интенсификация процесса хромирования

Для повышения скорости процесса применяют хромирование в проточном электролите и в ультразвуковом поле. Эти методы позволяют значительно увеличить рабочие плотности тока и получить осадки хорошего качества с более высоким выходом по току.

Хромирование в проточном электролите. Допустимый предел плотности тока при хромировании в проточном электролите зависит от скорости протекания электролита и расстояния между анодом и катодом. Чем больше скорость протекания электролита и расстояние между электродами, тем выше предел плотности тока. Состав электролита (г/л) и режим хромирования:

Хромовый ангидрид - 150 г/л

Кислота серная - 1,5 г/л

Расстояние между электродами = 2,5 мм

Скорость протекания электролита = 10-100 см/с

Плотность тока = 60-160 А/дм2

Хромирование в ультразвуковом поле. Наложение ультразвукового поля в процессе хромирования повышает плотность тока до 200 А/дм2, улучшает кроющую способность электролита. При хромировании в стандартном электролите при плотности тока 100-200 А/дм2 и температуре 50-60С с наложением ультразвукового поля интенсивностью 2-3 Вт/см2 получают осадки повышенной твердости и высоким выходом по току. При хромировании и тетрахроматном электролите с добавками солей кальция при плотности тока до 200 А/дм2 и интенсивности ультразвукового поля 1,0-1,5 Вт/см2 получаются осадки с микротвердостью 6000-11000 МПа; выход по току при этом составляет 40%, Применение ультразвука рекомендуется также при непосредственном хромировании алюминиевых сплавов без промежуточного подслоя.

Снятие дефектных хромовых покрытий

Удаление дефектных хромовых покрытий с поверхности детали осуществляют несколькими способами: химическим растворением хромового покрытия, нанесенного на детали из стали, меди, латуни, никеля в 10-20% растворе соляной кислоты, но при этом подтравливается сталь; электрохимическим растворением хромового покрытия с деталей из стали, латуни и меди в 10-15% растворе едкого натра при анодной плотности тока 10-20 А/дм2 и температуре 25-З0°С. В качестве катода применяют сталь. Электролит не действует на сталь. Для снятия хромового покрытия с алюминия и цинковых сплавов вместе с подслоем никеля рекомендуется анодное растворение в 60% растворе серной кислоты с добавкой глицерина при плотности тока 5-10 А/дм2.

Никелирование деталей

Никелирование применяется в машиностроении, приборостроении н других отраслях промышленности. Никелем покрывают детали из стали и цветных металлов для защиты их от коррозии, декоративной отделки, повышения сопротивления механическому износу. Благодаря высокой коррозионной стойкости в растворах щелочей никелевые покрытия применяют для защиты химических аппаратов от щелочных растворов. В пищевой промышленности никель может заменять оловянные покрытия. В оптической промышленности получил распространение процесс черного никелирования

При электрохимическом осаждении никеля на катоде протекают два основных процесса: Ni2+ + 2e- → Ni и 2Н+ + 2е- → Н2.

В результате разряда ионов водорода концентрация их в прикатодном слое снижается, т. е. электролит защелачивается. При этом могут образовываться основные соли никеля, которые влияют на структуру н механические свойства никелевого покрытия. Выделение водорода вызывает также питтинг - явление, при котором пузырьки водорода, задерживаясь на поверхности катода, препятствуют разряду ионов никеля в этих местах. На покрытии образуются ямки и осадок теряет декоративный вид. В борьбе с питтингом применяют вещества, которые снижают поверхностное натяжение на границе металл - раствор.

При анодном растворении никель легко пассивируется. При пассивации анодов в электролите уменьшается концентрация ионов никеля и быстро растет концентрация ионов водорода, что приводит к падению выхода по току и ухудшению качества осадков. Для предупреждения пассивирования анодов в электролиты никелирования вводят активаторы. Такими активаторами являются ионы хлора, которые вводят в электролит в виде хлористого никеля или хлористого натрия.

Будьте внимательны! Компания «» не предоставляет услуги по нанесению гальванических покрытий! Наша организация осуществляет изготовление гальванических ванн и линий из полипропилена, монтаж и пусконаладочные работы по данному направлению.

Сернокислые электролиты никелирования

Сернокислые электролиты никелирования получили наибольшее распространение. Эти электролиты устойчивы в работе, при правильной эксплуатации они могут использоваться в течение нескольких лет без замены. Состав некоторых электролитов и режимы никелирования:

|

Состав |

Электролит №1 |

Электролит №2 |

Электролит №3 |

| Никель сернокислый |

140-200 |

280-300 |

400-420 |

| Натрий сернокислый |

50-70 |

- |

- |

| Магний сернокислый |

30-50 |

50-60 |

- |

| Кислота борная |

25-30 |

25-40 |

25-40 |

| Натрий хлористый |

5-10 |

5-10 |

- |

| Натрий фтористый |

- |

- |

2-3 |

| Температура, °C |

15-25 |

30-40 |

50-60 |

| Плотность тока. А/дм2 |

0,5-0,8 |

2-4 |

5-10 |

| pH |

5,0-5,5 |

3-5 |

2-3 |

Сернокислый натрий и сернокислый магний вводят в электролит для повышения электропроводности раствора. Проводимость растворов натрия выше, но в присутствии сернокислого магния получаются более светлые, мягкие и легко полируемые осадки.

Никелевый электролит очень чувствителен даже к небольшим изменениям кислотности. Для поддержания величины рН в требуемых пределах необходимо применять буферные соединения. В качестве такого соединения, препятствующего быстрому изменению кислотности электролита, применяют борную кислоту.

Для облегчения растворения анодов в ванну вводят хлористые соли натрия.

Для приготовления сернокислых электролитов никелирования необходимо растворить в отдельных емкостях в горячей воде все компоненты. После отстаивания растворы фильтруют в рабочую ванну. Растворы перемешивают, проверяют рН электролита и при необходимости корректируют 3%-ным раствором едкого натра или 5%-иым раствором серной кислоты. Затем электролит доводят водой до требуемого объема. При наличии примесей необходимо перед началом эксплуатации электролита произвести его проработку, так как никелевые электролиты чрезвычайно чувствительны к посторонним примесям как органическим, так и неорганическим.

Дефекты при эксплуатации электролита блестящего никелирования и способы их устранения приведены в Таблице 1.

Таблица 1. Дефекты при эксплуатации сернокислых электролитов никелирования и способы их устранения

|

Дефект |

Причина дефекта |

Способ устранения |

|

Никель не осаждается. Обильное выделение водорода |

Низкое значение рН | Откорректировать рН 3%-иым раствором едкого натра |

|

Частичное покрытие никелем |

Плохое обезжиривание деталей | Улучшить подготовку |

| Неправильное расположение анодов | Равномерно распределить аноды | |

| Детали взаимно экранируют друг друга | Изменить расположение деталей в ванне | |

|

Покрытие имеет серый цвет |

Наличие в электролите солей меди | Очистить электролит от меди |

|

Хрупкое, растрескивающееся покрытие |

Загрязнение электролита органическими соединениями | Обработать электролит активированным углем и проработать током |

| Наличие примесей железа | Очистить электролит от железа | |

| Низкое значение рН | Откорректировать рН | |

|

Образование питтинга |

Загрязнение электролита органическими соединениями | Проработать электролит |

| Низкое назначение рН | Откорректировать рН | |

| Слабое перемешивание | Усилить перемешивание | |

|

Появление черных или коричневых полос на покрытии |

Наличие примесей цинка | Очистить электролит от цинка |

|

Образование дендритов на кромках деталей |

Высокая плотность тока | Снизить плотность тока |

| Чрезмерно продолжительный процесс никелирования | Ввести промежуточный подслой меди или уменьшить время электролиза | |

|

Аноды покрыты коричневой или черной пленкой |

Высокая анодная плотность тока | Увеличить поверхность анодов |

| Малая концентрация хлористого натрия | Добавить 2-3 г/л хлористого натрия |

При никелировании применяют горячекатаные аноды, а также непассивирующиеся аноды. Применяют также аноды в форме пластинок (карточек), которые загружают в зачехленные титановые корзины. Карточные аноды способствуют равномерному растворению никеля. Во избежание загрязнения электролита анодным шламом никелевые аноды следует заключать в чехлы из ткани, которые предварительно обрабатывают 2-10%-ным раствором соляной кислоты.

Отношение анодной поверхности к катодной при электролизе 2 : 1.

Никелирование мелких деталей осуществляют в колокольных и барабанных ваннах. При никелировании в колокольных ваннах применяют повышенное содержание хлористых солей в электролите для предотвращения пассивации анодов, которая может возникать из-за несоответствия поверхности анодов и катодов, вследствие чего концентрация никеля в электролите понижается и уменьшается значение рН. Оно может достигнуть таких пределов, при которых вообще прекращается осаждение никеля. Недостатком при работе в колоколах и барабанах является также большой унос электролита с деталями из ванн. Удельные нормы потерь при этом составляют от 220 до 370 мл/м2.

Электролиты блестящего никелирования

Для защитно-декоративной отделки деталей широко применяют блестящие и зеркальные никелевые покрытия, получаемые непосредственно из электролитов с блескообразующими добавками. Состав электролита и режим никелирования:

Никель сернокислый - 280-300 г/л

Никель хлористый - 50-60 г/л

Кислота борная - 25-40 г/л

Сахарин 1-2 г/л

1,4-бутиндиол - 0,15-0,18 мл/л

Фталимид 0,02-0,04 г/л

рН = 4-4,8

Температура = 50-60°С

Плотность тока = 3-8 А/дм2

Для получения блестящих никелевых покрытий используют также электролиты с другими блескообразующими добавками: хлорамина Б, пропаргилового спирта, бензосульфамида и др.

При нанесении блестящего покрытия необходимо интенсивное перемешивание электролита сжатым воздухом желательно в сочетании с качанием катодных штанг, а также непрерывная фильтрация электролита,

Электролит приготовляют следующим образом. В дистиллированной или деионизированной горячей (80-90°С) воде растворяют при перемешивании сернокислый и хлористый никель, борную кислоту. Доведенный водой до рабочего объема электролит подвергают химической и селективной очистке. Для удаления меди и цинка электролит подкисляют серной кислотой до рН 2-3 завешивают катоды большой площади из рифленой стали и прорабатывают электролит в течение суток при температуре 50-60°С, перемешивая сжатым воздухом. Плотность тока 0,1-0,3 А/дм2. Затем рН раствора доводят до 5,0-5,5, после чего в него вводят перманганат калия (2 г/л) или 30%-ный раствор перекиси водорода (2 мл/л).

Раствор перемешивается в течение 30 мин, добавляют 3 г/л активированного угля, обработанного серной кислотой, и перемешивают электролит 3-4 с помощью сжатого воздуха. Раствор отстаивается 7-12 ч, затем фильтруется в рабочую ванну.

В очищенный электролит вводят блескообразователи: сахарин и 1,4-бутиндиол непосредственно, фталимид - предварительно растворив в небольшом количестве электролита, подогретого до 70-80° С. Доводят рН до требуемого значения и приступают к работе. Расход блескообразователей при корректировании электролита составляет: сахарин 0,01-0,012 г/(А•ч); 1,4-бутнндиол (35%-ный раствор) 0,7-0,8 мл/(А•ч); фталимид 0,003-0,005 г/(А•ч).

Дефекты при эксплуатации электролита блестящего никелирования и способы их устранения приведены в Таблице 2.

Таблица 2. Дефекты при эксплуатации электролита блестящего никелирования и способы их устранения

|

Дефект |

Причина дефекта |

Способ устранения |

|

Недостаточный блеск покрытия |

Мала концентрация блескообразователей | Ввести блескообразователи |

| Не выдерживается заданная плотность тока и рН | Отрегулировать плотность тока и рН | |

|

Темный цвет покрытия и/или темные пятна |

В электролите имеются примеси тяжелых металлов | Произвести селективную очистку электролита при низкой плотности тока |

|

Питтинг |

Наличие в электролите примесей железа | Очистить электролит и ввести антипиттинговую добавку |

| Недостаточное перемешивание | Увеличить воздушное перемешивание | |

| Низкая температура электролита | Повысить температуру электролита | |

|

Хрупкие осадки |

Загрязнение электролита органическими соединениями | Очистить электролит активированным углем |

| Пониженное содержание 1,4-бутиндиола | Ввести добавку 1,4-бутиндиола |

Меднение стали

Медные покрытия, как правило, не применяются в качестве самостоятельного покрытия ни для декоративных целей, ни для защиты стальных деталей от коррозии. Это связано с тем, что медь в атмосферных условиях легко окисляется, покрываясь налетом окислов.

Однако благодаря хорошему сцеплению осажденной меди с различными металлами медное покрытие применяется в многослойных защитно-декоративных покрытиях в качестве промежуточного подслоя, а также для защиты стальных деталей от цементации. В гальванопластике медные осадки применяются для изготовления металлических копий, барельефов, волноводов и матриц.

Электролиты меднения подразделяют на кислые и щелочные. Из кислых электролитов используют сернокислые и борфтористоводородные. Наибольшее применение нашли сернокислые электролиты, отличающиеся простотой состава, устойчивостью и высоким выходом по току (до 100%). Недостатком этих электролитов является невозможность непосредственного покрытия стальных и цинковых деталей вследствие контактного выделения меди, имеющей плохое сцепление с основным металлом. Поэтому перед меднением стальных детален в кислых электролитах их предварительно меднят в цианистых электролитах или осаждают тонкий подслой никеля. К недостаткам сернокислых электролитов относятся также их незначительная рассеивающая способность и более грубая: структура осадков по сравнению с другими электролитами.

К щелочным электролитам меднения относятся цианистые, пирофосфатные и другие электролиты. Цианистые медные электролиты обладают высокой рассеивающей способностью, мелкокристаллической структурой осадков, возможностью непосредственного меднения стольных деталей. К недостаткам относятся низкая плотность тока и неустойчивость состава вследствие карбонизации свободного цианида под действием двуокиси углерода воздуха. Кроме того, цианистые электролиты характеризуются пониженным выходом по току (не более 60-70%).

Будьте внимательны! Компания «» не предоставляет услуги по нанесению гальванических покрытий! Наша организация осуществляет изготовление гальванических ванн и линий из полипропилена, монтаж и пусконаладочные работы по данному направлению.

Кислые электролиты меднения

Медь сернокислая - 150-250 г/л

Никель хлористый - 50-70 г/л

Температура = 18-25°С

Плотность тока = 1-4 А/дм2

При перемешивании электролита сжатым воздухом можно довести катодную плотность тока до 6-8 А/дм2.

Для приготовления сернокислого электролита меднения растворяют медный купорос, фильтруют его в рабочую панну и при непрерывном помешивании добавляют серную кислоту.

При нанесении медных покрытий из сернокислого электролита медные аноды растворяются в основном с образованием двухвалентных ионов, которые, разряжаясь на катоде, осаждаются в виде металлической меди. Однако наряду с этими процессами происходят п другие, нарушающие нормальное течение электролиза. Возможно также анодное растворение с образованием одновалентных ионов, хотя и в меньшей степени.

В электролите, омывающем металлическую медь, идет также химический обратимый процесс: Cu + Cu2+ = 2Cu+.

Накопление в растворе ионов одновалентной меди в больших количествах приводит к сдвигу реакции влево, в результате чего выпадает металлическая губчатая медь.

В растворе, кроме того, происходит окисление сернокислой одновалентной меди за счет кислорода воздуха н серной кислоты, особенно при воздушном перемешивании: Cu2SO4 + 1/2O2 + H2SO4 = 2CuSO4 + H2O. На катоде процесс заключается в разряде двухвалентных и одновалентных ионов меди, но в связи с тем, что концентрация ионов одновалентной меди приблизительно в 1000 раз меньше концентрации ионов двухвалентной меди, катодный процесс выглядит так: Cu2+ + 2е- = Cu. Выход по току составляет 100%.

Для получения плотного гладкого осадка в электролите необходимо присутствие сорной кислоты. Серная кислота выполняет ряд функций: значительно повышает электропроводность электролита; понижает активность ионов меди, что способствует образованию мелкозернистых осадков; предотвращает гидролиз сернокислой закисной меди, который сопровождается образованием рыхлого осадка закиси меди.

Дефекты при эксплуатации сернокислого электролита меднения и способы их устранения

|

Дефект |

Причина дефекта |

Способ устранения |

| Грубая крупнокристаллическая структура осадков | Недостаток кислоты | Добавить кислоту |

| Высокая плотность тока | Снизить плотность тока | |

| Шероховатые осадки | Загрязнение электролита механическими примесями | Отфильтровать электролит |

| Черные и коричневые полосы на покрытии | Присутствие в электролите примесей тяжелых металлов, мышьяка, сурьмы | Проработать электролит, при большом содержании примесей электролит заменить |

| Пористые, рыхлые осадки | Наличие в электролите солей железа | Отфильтровать электролит, проработать его током |

| Светлые блестящие полосы на покрытии, осадки хрупкие | Присутствие в электролите органических примесей | Отфильтровать электролит, проработать его током |

Борфтористоводородный электролит обладает несколько более высокой рассеивающей способностью, чем сернокислый. Кроме того, в борфтористоводородных электролитах можно применять высокие плотности тока. Состав электролита (г/л) и режим меднения:

Медь борфтористоводородная - 35-40 г/л

Кислота борная - 15-20 г/л

Кислота борфтористоводородная - 15-20 г/л

Никель хлористый - 50-70 г/л

Температура = 18-25°С

Плотность тока = до 10 А/дм2

Электролит перемешивают сжатым воздухом или механической мешалкой.

Для приготовления борфтористоводородного электролита в борфтористоводородную кислоту небольшими порциями вводят свежеосажденную углекислую медь. Раствор углекислой меди готовят подливанием подогретого концентрированного раствора соды к раствору сернокислой меди при перемешивании. Полученный осадок декантируют, промывают и растворяют в борфтористоводородной кислоте. В приготовленный раствор добавляют свободную борфтористоводородную и борную кислоту до требуемого значения рН (1-1,5). В ванну с полученным электролитом доливают воду до рабочего уровня.

Особенности защитных цинковых покрытий

Цинкование – самый распространенный способ защиты железа поверхностной металлизацией от атмосферной коррозии. Для этих целей расходуется около 40 % от общего объема мировой годовой добычи цинка. Цинкование получило широкое распространение благодаря анодному характеру создаваемой из цинка защиты.

Значение электрохимического потенциала цинка составляет – 0,763 В, что меньше такого же параметра для черных металлов (железа, стали, чугуна), поэтому он защищает последние от коррозии электрохимическим способом. Причем защитные свойства покрытий из цинка проявляются даже в случае незначительной их толщины и при наличии обнаженных участков, пор. Известно много примеров протекторного характера защиты цинком непокрытых им, оголенных фрагментов стальных изделий (например, обрезанные проволока в поперечном сечении и края оцинкованного листового железа, резьба гайки без покрытия, навинченной на оцинкованный болт).

Анодный характер взаимодействия цинкового покрытия с сталью и внешней средой в ряде случаев может смениться на катодный и тогда коррозионные процессы в железе происходят очень интенсивно. Подобное наблюдается, например, при воздействии на оцинкованные изделия горячей воды, нагретой до 70 °С и выше (в автоклавах, котельных установках).

Сам цинк, принимая "удар" на себя от воздействия внешней среды, защищается следующим образом: при окислении этого металла на его поверхности образуется тонкая плотная оксидная пленка, препятствующая проникновению кислорода дальше вглубь цинка. Благодаря этому его окисление останавливается. У железа образующиеся при окислении оксиды имеют объем больший, чем первоначальный металл, и поэтому пленка из них сразу разрушается, становится рыхлой и пропускает кислород к неокисленному материалу. Так возникает ржавчина.

У цинковых покрытий химическая стойкость снижается при воздействии на них летучих продуктов, которые выделяются при старении следующих органических материалов:

- олифы;

- синтетических смол;

- хлорированных углеводородов.

Покрытия подвержены легкому разрушению, если они контактируют или находятся в закрытом объеме с промасленными или свежеокрашенными деталями.

Большое влияние на быстроту корродирования цинка оказывает показатель рН среды. При рН 7–12 (щелочная среда) этот металл практически не растворяется. Отклонение от указанных величин приводит к возрастанию скорости его коррозии. Особенно высока скорость коррозии цинковых покрытий в атмосфере тропиков и промышленных городов.

2 Гальванический способ цинкования металлов

Защитное действие покрытий из цинка в первую очередь определяется их толщиной, устанавливаемой исходя из конкретных условий эксплуатации металлических изделий и равномерности их нанесения. Возможности различных способов цинкования неодинаковы и позволяют получать толщину покрытия от 5 мкм (гальваническое) до 1,5 мм. В случае гальванического способа металлизации качество защитного слоя во многом зависит от характера используемого электролита для цинкования.

Защитные свойства цинка можно значительно увеличить разными способами, самые распространенные из которых следующие:

- пассивирование (хроматирование) – создание на его поверхности хроматных пленок химической обработкой изделий в растворах с хромовой кислотой либо ее солями;

- фосфатирование - образование на его поверхности фосфатной пленки посредством обработки оцинкованных заготовок в растворах солей фосфорной кислоты;

- покраска – нанесение лакокрасочных покрытий (лучшие результаты после предварительного фосфатирования).

Гальваническое цинкование представляет собой электролитический метод нанесения тонкого защитного слоя цинка на изделие, поверхность которого должна быть предварительно подготовлена. Этот способ позволяет получать покрытия толщиной 5–40 мкм.

В условиях масштабного производства полосы, листа, штрипса толщина может быть увеличена до 500 мкм (0,5 мм). Непосредственно сам процесс образования покрытия заключается в осаждении на катоде (изделие, которое покрывают) положительно заряженных частиц (ионов) цинка из водных растворов его соединений (электролитов) при пропускании постоянного электротока через раствор. Применяемые аноды должны быть из цинка, так как их основное назначение – восполнять в электролите разряжающиеся на изделиях ионы. В зависимости от выбранного режима ток имеет катодную плотность в диапазоне 1–5 А/дм2.

3 Преимущества и недостатки цинкования гальваническим методом

Электролитический способ нанесения цинка в сравнении с другими методами цинкования наиболее распространен и обладает следующими преимуществами:

- высокой производительностью;

- низкой себестоимостью;

- получение достаточно высокого уровня защиты изделий;

- равномерностью покрытия без потеков, капель, с сохранением формы и размеров изделия;

- возможностью нанесения цинка на все участки изделий с любой сложной формой, включая различные поры;

- получение декоративных защитных покрытий (гладких, блестящих), не требующих дополнительной обработки.

Основным недостатком является низкая адгезия (сцепление) образуемого покрытия с изделием, требующая особой тщательности подготовки (очистки) поверхности последнего. Еще следует отметить вероятность наводораживания защищаемого металла, особенно при несоблюдении режимов гальваники цинкования, что приводит к водородной хрупкости изделия и непривлекательному виду его поверхности. Существенным недостатком этого метода является образование ядовитых и вредных для окружающей среды отходов, которые необходимо подвергать тщательной очистке.

4 Технология и оборудование гальванического цинкования на производстве

На производстве электролитическое цинкование включает следующие технологические процессы, производимые с изделиями:

- Очистка их от окалины, ржавчины, смазочно-охлаждающих и лакокрасочных составов. Химическая обработка в обезжиривающих и щелочных растворах.

- Промывка водой в проточной ванне.

- Электролитическое обезжиривание.

- Промывка.

- Травление в растворе воды и соляной кислоты. Позволяет удалить оставшиеся окалину и ржавчину без растворения основного металла. При этом происходит декапирование поверхности – активация перед цинкованием.

- Промывка.

- Само цинкование.

- Промывка.

- Может проводиться осветление в растворе воды с азотной кислотой для снятия окисной пленки.

- Промывка.

- Может проводиться фосфатирование.

- Промывка.

- Может проводиться пассивация электролитическим хроматированием (и/или хроматирование распылением).

- Сушка. В зависимости от типа изделия и соответствующей технологии некоторые этапы промывки могут проводиться щеточно-моечным способом. Могут быть дополнительные операции. Например, гальваническое цинкование полосы начинают с ее разматывания, сварки концов, а затем правки. Заканчивают – промасливанием и сматыванием.

В соответствии с типом покрываемых изделий и объемом производства применяют различные гальванические линии и сопутствующее им дополнительное оборудование. Эти линии представляют из себя определенную последовательность промывочных и технологических ванн, необходимых для создания однослойных либо многослойных цинковых покрытий с требуемыми функциональными свойствами. Все гальваническое оборудование по степени механизации классифицируется на:

- механизированные линии с полностью автоматическим управлением;

- с возможностью частичного ручного управления;

- линии с полностью ручным обслуживанием;

- мини-линии.

В комплект поставки линии, в зависимости от ее модели, помимо ванн входят:

- транспортные системы (автооператоры, манипуляторы);

- промышленное и локальное оборудование очищения сточных вод;

- вспомогательное оборудование: приспособления для цинкования (подвески, колокола, барабаны), катодные и анодные штанги, теплообменники, ТЭНы, другое;

- дополнительное оборудование: система вентиляции, выпрямительные агрегаты, компрессоры и воздуходувки, холодильное оборудование, сушильные камеры и шкафы, насосы, оборудование получения демиводы, фильтровальные установки;

- и другое.

5 Электролиты, используемые при гальваническом цинковании

На гальваническом производстве, исходя из назначения изделия, применяют различные электролиты для цинкования. Их условно делят на 2 основные группы:

- Простые кислые (хлоридные, сульфатные, борфтористоводородные) – в них цинк представляет собой гидротированные ионы.

- Сложные комплексные (цинкатные, цианидные, пирофосфатные, аммиакатные и другие) – цинк присутствует в составе комплексных ионов, которые заряжены положительно или отрицательно. Эти электролиты для цинкования делятся на кислые и щелочные.

От состава и природы электролитов для цинкования зависят скорость осаждения и качество осадков цинка на катоде.

Самый востребованный метод металлизации – в слабокислых простых электролитах для цинкования. Они допускают использование тока большей плотности, чем комплексные, и, соответственно, отличаются более высокой скоростью процесса наращивания покрытий. Гальванике с этими электролитами для цинкования также характерны высокий уровень укрываемости и хороший внешний вид получаемых покрытий. Сталь при их использовании менее подвержена наводороживанию, приводящему к хрупкости деталей. Но эти электролиты пригодны только для заготовок простой конфигурации, проволоки, ленты. Качество покрытий не очень высокое.

Осаждение цинка из комплексных электролитов для цинкования протекает в условиях высокого рассеивания ионов, с снижением выхода металла и увеличением выделения водорода при возрастании плотности тока. Поэтому эти растворы используют с малой плотностью тока. Их применение позволяет получать мелкозернистые, равномерные, очень качественные покрытия на изделиях и простой, и сложной формы.

Серебрение

Серебро обладает высокой электропроводностью, отражательной способностью и химической устойчивостью во многих агрессивных средах, особенно в щелочах и большинстве органических кислот.

В электротехнической и радиоэлектронной промышленности серебрение металлов используется для создания функциональных покрытий с высокой электропроводностью и стабильной величиной переходного сопротивления в местах контактов.

Благодаря высокой отражательной способности (коэффициент отражения свежеполированного серебра около 99%) покрытие металлов серебром используется в светотехнических и оптических изделиях (покрытие фар, зеркал, рефлекторов).

Большое распространение находит серебрение металла и в быту в качестве декоративного покрытия (различные ювелирные изделия, столовые приборы и тд.).

Существенным недостатком серебряных покрытий является их высокая чувствительность к действию сероводорода и других соединении серы. В атмосфере, содержащей даже незначительные примеси этих соединений, серебряные покрытия быстро тускнеют, покрываясь пленкой сернистого серебра.

Будьте внимательны! Компания «» не предоставляет услуги по нанесению гальванических покрытий! Наша организация осуществляет изготовление гальванических ванн и линий из полипропилена, монтаж и пусконаладочные работы по данному направлению.

Для серебрения металла применяют в основном цианистые электролиты, обладающие высокой рассеивающей способностью и хорошей мелкозернистой структурой осадка. Разработаны также железосинеродистые, пирофосфатные, подпетые и другие электролиты, которые могут частично заменять токсичные цианистые растворы.

Цианистые электролиты серебрения. Основными компонентами цианистых электролитов серебрения являются комплексные соли серебра - дицианоаргентат натрия или дицианоаргентат калия. Калиевые соли по сравнению с натриевыми обладают лучшей растворимостью и позволяют применять более высокие плотности тока.

Состав электролитов и режим осаждения могут изменяться в широких пределах в зависимости от назначения покрытия. Для улучшения равномерности распределения серебряного покрытия и растворения анодов в электролит вводят дополнительно азотнокислый калий, а для повышения электропроводности раствора - углекислый калий. Для повышения рассеивающей способности электролита, а также для нормального растворения серебряного анода необходим избыток свободного цианида. Для получения блестящих осадков серебра в цианистый электролит вводят специальные добавки: сероуглерод (1,5-2 мл/л), гипосульфит (1 г/л) и другие добавки, содержащие в основном сернистые соединения. Широко используют электролит с добавкой каптакса в качестве блескообразователя, хотя со временем каптакс склонен к разложению. Состав некоторых электролитов (г/л) и режимы серебрения:

Таблица 1. Состав ванн серебрения и режим работы

| Серебра дицианоаргентат |

50-60 |

35-45 |

45-60 |

| Калий цианистый |

60-70 |

45-60 |

90-100 |

| Калий углекислый |

40-60 |

30-50 |

50-60 |

| Калий азотокислый |

- |

50-70 |

- |

| Каптакс |

- |

- |

0,25-,05 |

| Температура, °С |

15-25 |

15-25 |

15-25 |

| Плотность тока, А/дм2 |

0,2 |

0,8-1,2 |

2-3 |

Аноды - серебро марки 999,9.

Электролит №3 требует предварительной проработки током (30-35 А*ч/л), после чего вводят блескообразователь. Получению блестящих осадков способствует также электроосаждение с реверсированием тока.

Для приготовления цианистого электролита серебрения используют азотнокислое серебро. Приготовление электролита производится при затемнении или красном свете. Отдельно растворяют цианистый калий. При доливании цианистого калия к раствору азотнокислого серебра сначала выпадает осадок цианистого серебра, который затем легко растворяется в избытке цианистого калия. Образующийся при этом азотнокислый калий улучшает процесс электроосаждения серебра.

Процесс амальгамирования. При погружении деталей из меди и ее сплавов в цианистый электролит серебрения происходит контактное осаждение серебра, обладающее плохим сцеплением серебряного осадка с основным металлом, так как в этих растворах серебро более электроположительно, чем медь. Контактный слой серебра служит основной причиной отслаивания серебряного покрытия от деталей. Для обеспечения надежного сцепления с покрытием детали из меди и ее сплавов подвергают специальной операции - амальгамированию, Детали погружают на 3-5 с в раствор цианистой или хлористой ртути при 15-25°C. Состав раствора амальгамирования:

Ртути окись - 6-8 г/л

Калий цианистый - 6-8 г/л

Детали после амальгамирования имеют ровный белый цвет с голубым оттенком, без черных пятен и непокрытых мест. Затем детали тщательно промывают и завешивают в электролит серебрения под током.

Последнее время операция амальгамирования все чаше заменяется серебрением в цианистом электролите с пониженным содержанием серебра и большим избытком свободного цианида. Состав раствора и режим амальгамирования:

Серебро цианистое - 6-8 г/л

Калий цианистый - 80-100 г/л

Температура, °С - 15-25

Плотность тока, А/дм2 - 2-3

Детали завешивают в ванну под током на несколько секунд. После амальгамирования или предварительного серебрения детали переносят в рабочий электролит для дальнейшего осаждения серебра до требуемой величины.

Таблица 2. Дефекты при эксплуатации цианистых электролитов серебрения и способы их устранения

|

Дефект |

Причина дефекта |

Способ устранения |

| Шелушение и отслаивание покрытия при полировании и нагревании | Некачественная подготовка к покрытию | Улучшить подготовку перед амальгамированием |

| Плохое качество амальгамирования | Проверить состав ванны амальгамирования | |

| Скорректировать время выдержки | ||

| Покрытие темное и пятнистое. Аноды покрыты темпым налетом | Низкая концентрация свободного цианида | Добавить цианистый калий |

| Покрытие рыхлое и крупнокристаллическое | Завышена катодная плотность тока | Снизить плотность тока |

| Темные пятна на покрытии. Аноды светлые | Загрязнение электролита анодным шламом и примесями других металлов | Отфильтровать электролит. Ввести аммиак (1-2 мл/л) или гипосульфит (1-2 г/л) |

| Обеднение электролита серебром | Ввести в электролит азотокислое серебро | |

| Плохая рассеивающая способность электролита (плохо покрываются профилированные детали) | Недостаток свободного цианида | Откорректировать электролит |

| Отсутствие карбонатов |

В чем преимущества продукции «KXP-Grupp»?

В процессе производства гальванических ванн мы используем исключительно проверенное сырье и эффективное зарубежное оборудование.

Гальванические ванны из полипропилена производства компании «KXP-plast» на 100% соответствуют тем требованиям, которые к ним предъявляются:

- абсолютная герметичность;

- использование материала, не утрачивающего свои свойства из-за взаимодействия с рабочими растворами и химическими веществами;

- обеспечение необходимого теплового режима для различных технологических процессов;

- безопасность в эксплуатации, удобство и простота ухода.

В компании KXP-plast вы можете заказать и купить гальванические ванны с высокой химической стойкостью! Размеры и формы зависят от характера и масштабов выполняемых вами работ. При необходимости можно оснастить ванну бортовыми откосами, механизмом качания штанг, датчиками температуры, оборудованием для подогрева и пр.

Гальванические ванны из полипропилена – оптимальный вариант!

Если вам нужна недорогая, но в то же время качественная гальваническая ванна, рекомендуем обратить внимание на модели из полипропилена. Этот материал обладает такими качествами, как:

- стойкость перед высокими температурами (до 130 градусов по Цельсию) и химически активнымми элементами;

- износоустойчивость;

- высокое сопротивление механическим и ударным нагрузкам;

- минимальное водопоглощение и паропроницаемость;

- отличные диэлектрические свойства.